Cómo influyen los tipos de material y contaminante la velocidad de limpieza del láser

La tecnología de limpieza con láser ha revolucionado el mantenimiento industrial y la preparación de la superficie, ofreciendo una alternativa precisa y ecológica a los métodos tradicionales. En Dato y Leapion, nos especializamos en máquinas de limpieza láser avanzadas diseñadas para optimizar la eficiencia en diversas aplicaciones. Una pregunta común que encontramos es: ¿Cómo varía la velocidad de limpieza según el material y el contaminante?

En esta guía completa, exploraremos la compleja relación entre las propiedades del material, las características de contaminantes y el rendimiento de la limpieza del láser. Al comprender estas dinámicas, las empresas pueden tomar decisiones informadas para maximizar la productividad y minimizar los costos operativos.

Comprender los fundamentos de la limpieza con láser

La limpieza con láser funciona dirigiendo pulsos láser de alta intensidad sobre una superficie. La energía de estos pulsos interactúa con contaminantes, causando una rápida vaporización o ablación sin dañar el material subyacente. El proceso es altamente controlable, lo que permite ajustes a parámetros como potencia, duración del pulso y velocidad de escaneo.

Sin embargo, la efectividad y la velocidad de este proceso dependen en gran medida de dos factores críticos:

El material base que se limpia (por ejemplo, acero, aluminio, compuestos).

El tipo de contaminante (por ejemplo, óxido, pintura, grasa, óxidos).

Examinemos cómo estos elementos influyen en la velocidad de limpieza y cómo las soluciones láser de Dato y Leapion están diseñadas para abordar estos desafíos.

Cómo el material base afecta la velocidad de limpieza del láser

La composición, la reflectividad y la conductividad térmica del material base afectan significativamente cuán eficientemente un láser puede eliminar los contaminantes. A continuación, desglosamos materiales industriales comunes y su interacción con los sistemas láser.

Metales: acero, aluminio y cobre

Acero al carbono y acero inoxidable

La reflectividad relativamente baja del acero y la conductividad térmica moderada hacen que sea muy sensible a la limpieza con láser. Las capas de óxido y óxido absorben la energía del láser de manera eficiente, lo que permite una eliminación rápida. Por ejemplo, las máquinas de limpieza con láser de fibra de fibra de Dato pueden lograr velocidades de 2 a 4 m²/hora al quitar el óxido de las superficies de acero, dependiendo del grosor de la capa.

Aluminio

La alta reflectividad del aluminio plantea un desafío único. El material refleja una porción significativa de la energía del láser, que requiere longitudes de onda optimizadas (típicamente 1064 nm) y mayor potencia máxima para garantizar una eliminación de contaminantes efectiva. Las velocidades de limpieza para aluminio son generalmente 10-20% más lentas que el acero, pero permanecen muy superiores a los métodos abrasivos.

Cobre

Con una conductividad térmica y reflectividad excepcionales, el cobre exige ajustes precisos de parámetros. Los láseres pulsados ultrarrápidos a menudo se emplean para minimizar la difusión de calor, asegurando que los contaminantes se eliminen sin afectar el sustrato.

Materiales no metálicos: compuestos, plásticos y piedra

La limpieza con láser de polímeros reforzados con fibra de carbono (CFRP)

es ideal para eliminar delicadamente resinas o recubrimientos de CFRP sin dañar las fibras. Se utilizan configuraciones de potencia más bajas y pulsos más cortos, lo que resulta en una limpieza ligeramente más lenta pero altamente controlada.

El concreto y

la eliminación de la piedra del graffiti o el crecimiento biológico de las superficies de piedra requieren una calibración de energía cuidadosa para evitar el grabado. Los sistemas de Dato habilitan velocidades de 0.5–1.5 m²/hora para tales aplicaciones, equilibrando la eficiencia con la preservación de la superficie.

Desafíos y tasas de limpieza específicas de contaminantes

La naturaleza del contaminante, su composición, grosor y resistencia a la adhesión, desempeña un papel igualmente crítico en la determinación de la velocidad de limpieza.

Óxido y óxidos

Óxido de la superficie ligera

Las capas delgadas de óxido (≤50 µm) en el acero se pueden limpiar a 3–5 m²/hora usando un láser pulsado de 200W. El proceso aprovecha la alta absorción de óxido de hierro, lo que permite una ablación rápida.

Escala pesada

La escala gruesa del molino o los óxidos tercos requieren una mayor densidad de energía. Los sistemas de 500W de Dato abordan estas capas a 1–2 m²/hora, asegurando la eliminación completa sin daños por sustrato.

Pinturas y recubrimientos

Pinturas orgánicas

Las pinturas a base de agua o acrílicas se vaporizan rápidamente bajo la exposición al láser, lo que permite velocidades de 4 a 6 m²/hora. La falta de humos peligrosos hace que la limpieza con láser sea ideal para entornos eco-sensibles.

Recubrimientos epoxi y poliuretano

Los recubrimientos densos y químicamente resistentes exigen una mayor potencia y velocidades de barrido más lentas (1–3 m²/hora). Ajustar la frecuencia de pulso asegura la eliminación completa de capa por capa.

Grasa, aceites y adhesivos

Los contaminantes no ablativos como la grasa requieren un enfoque diferente. El láser descompone térmicamente estas sustancias, con velocidades de 5 a 8 m²/hora para películas de aceite ligero a 2–4 m²/hora para adhesivos gruesos.

Contaminantes biológicos

El moho, las algas y el liquen en superficies como cascos de barcos o monumentos históricos se eliminan a 1–2 m²/hora. La precisión del láser previene el daño a los delicados sustratos.

Optimización de parámetros láser para combinaciones de contaminantes de material

Lograr la eficiencia máxima requiere adaptación de la configuración del láser al emparejamiento específico de material-contaminante. A continuación se presentan consideraciones técnicas clave.

Selección de longitud de onda

1064 nm (infrarrojo cercano): ideal para metales y la mayoría de los contaminantes inorgánicos.

532 nm (verde): más adecuado para materiales altamente reflectantes como el cobre.

355 nm (UV): utilizado para contaminantes orgánicos y sustratos sensibles.

Duración de potencia y pulso

Alta potencia (300–1000W): acelera la limpieza de contaminantes gruesos, pero requiere un control cuidadoso para evitar el daño del sustrato.

Pulsos cortos (rango de nanosegundos): minimice las zonas afectadas por el calor (HAZ) en materiales delicados.

Pulsos largos (rango de microsegundos): mejorar la productividad en sustratos robustos.

Tamaño de mancha y superposición

Los tamaños de manchas más grandes cubren más área por paso, pero reducen la densidad de energía.

Una superposición del 30–50% entre los pases láser asegura una limpieza uniforme.

Estudio de caso: limpieza láser de Dato en fabricación de automóviles

Un fabricante de automóviles líder enfrentó desafíos eliminar los recubrimientos epoxi de los componentes del motor de aluminio. La eliminación de productos químicos tradicionales llevaba mucho tiempo y era dañino en el medio ambiente.

Solución: Dato implementó un láser de fibra pulsada de 500 W con una longitud de onda de 1064 nm. Al ajustar la frecuencia de pulso a 200 kHz y la velocidad de escaneo a 1200 mm/s, el sistema logró:

Velocidad de limpieza: 2.8 m²/hora

Rugosidad de la superficie (RA): <1.5 µm (cumplir con los requisitos de mecanizado posterior a la limpieza)

Ahorro de costos: 40% de reducción en comparación con los métodos químicos

Las mejores prácticas para maximizar la eficiencia de limpieza con láser

Análisis previo a la limpieza

Realice pruebas de material y contaminante para determinar los parámetros óptimos. El equipo de I + D de Dato ofrece evaluaciones de muestra gratuitas para clientes.

Diseño del sistema modular

Elija máquinas con potencia ajustable y ópticas intercambiables para manejar diversas tareas.

Monitoreo en tiempo real

Integre los sensores para rastrear el progreso de la limpieza y ajustar automáticamente la configuración.

Protocolos de mantenimiento

Llese regularmente lentes y calibrar sistemas para mantener el rendimiento máximo.

¿Por qué elegir Dato y Leapion para soluciones de limpieza con láser?

Con más de 16 años de experiencia, Dato y Leapion combinan tecnología de vanguardia con conocimiento específico de la industria. Los fabricantes de todo el mundo confían en nuestros sistemas ISO 9001, CE y que cumplen con la FDA para:

Precisión: control submicrónico sobre la profundidad de limpieza.

Sostenibilidad: cero consumibles y uso mínimo de energía.

Escalabilidad: soluciones para pequeños talleres a líneas de producción a gran escala.

Blogs relacionados

-

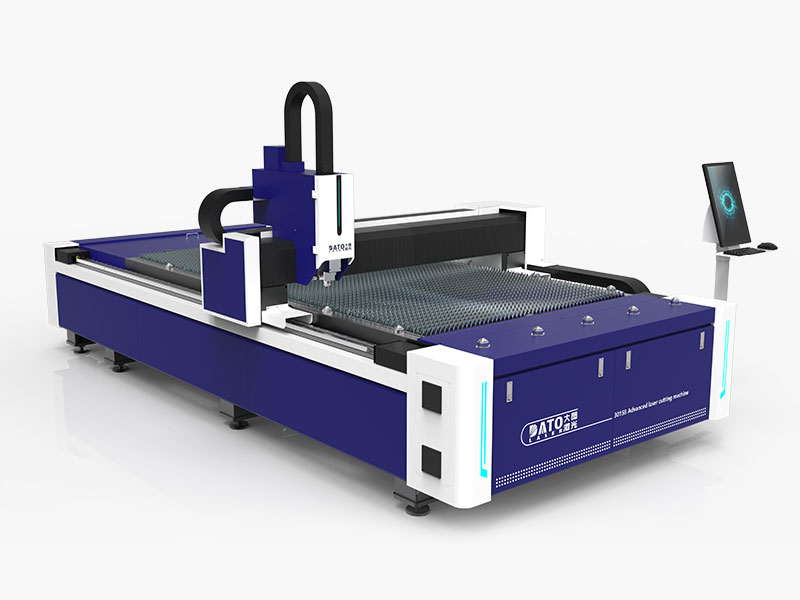

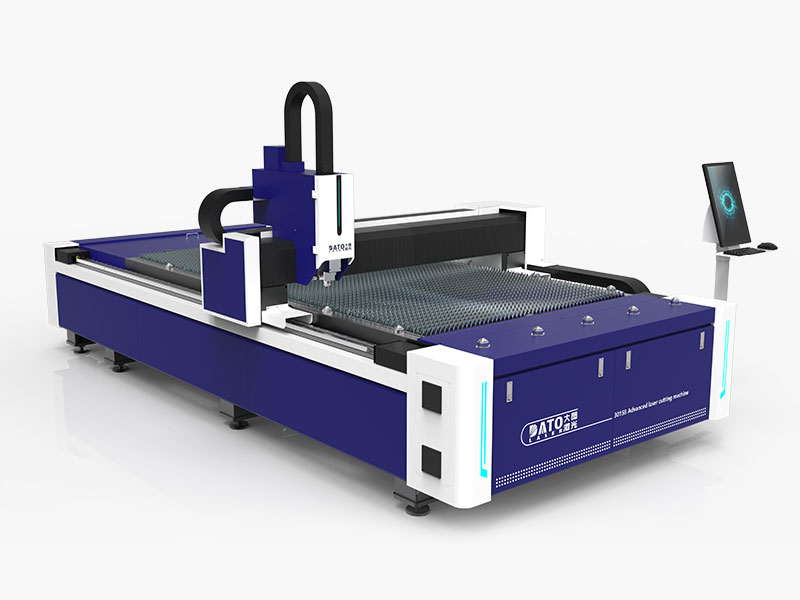

En el ámbito de las tecnologías de corte industrial, las máquinas de corte láser de fibra y las máquinas de corte de plasma destacan su precisión, eficiencia y versatilidad. Como líderes de la industria en maquinaria láser, Dato y Leapion proporcionan soluciones de vanguardia adaptadas a diversas necesidades de fabricación. EsteBlog

En el ámbito de las tecnologías de corte industrial, las máquinas de corte láser de fibra y las máquinas de corte de plasma destacan su precisión, eficiencia y versatilidad. Como líderes de la industria en maquinaria láser, Dato y Leapion proporcionan soluciones de vanguardia adaptadas a diversas necesidades de fabricación. EsteBlog -

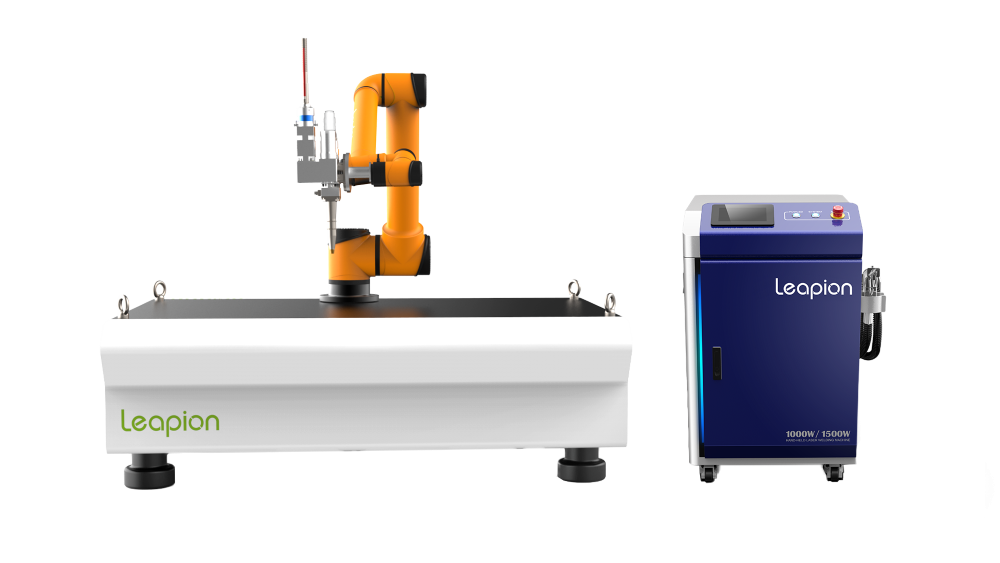

En el panorama competitivo de la fabricación moderna, la eficiencia es primordial. Las empresas buscan constantemente formas de optimizar sus procesos de producción, reducir los tiempos de entrega y aumentar la producción sin comprometer la calidad. La soldadura con láser se ha convertido en una tecnología que cambia el juego a este respecto, deBlog

En el panorama competitivo de la fabricación moderna, la eficiencia es primordial. Las empresas buscan constantemente formas de optimizar sus procesos de producción, reducir los tiempos de entrega y aumentar la producción sin comprometer la calidad. La soldadura con láser se ha convertido en una tecnología que cambia el juego a este respecto, deBlog -

Comprar una máquina de soldadura por láser es una inversión significativa para cualquier negocio, ya sea en fabricación, automotriz, aeroespacial o electrónica. A medida que se prepara para integrar esta tecnología avanzada en sus operaciones, surge una pregunta común: ¿qué tan rápido puede comenzar a usar un machi de soldadura por láser?Blog

Comprar una máquina de soldadura por láser es una inversión significativa para cualquier negocio, ya sea en fabricación, automotriz, aeroespacial o electrónica. A medida que se prepara para integrar esta tecnología avanzada en sus operaciones, surge una pregunta común: ¿qué tan rápido puede comenzar a usar un machi de soldadura por láser?Blog -

En el panorama en constante evolución de la fabricación industrial, la demanda de versatilidad y eficiencia ha llevado a avances significativos en la tecnología láser. Uno de los desarrollos más emocionantes en los últimos años es la aparición de máquinas de soldadura láser portátiles. Estas herramientas innovadoras son DesigneBlog

En el panorama en constante evolución de la fabricación industrial, la demanda de versatilidad y eficiencia ha llevado a avances significativos en la tecnología láser. Uno de los desarrollos más emocionantes en los últimos años es la aparición de máquinas de soldadura láser portátiles. Estas herramientas innovadoras son DesigneBlog