Dominar soldaduras de alta calidad en materiales reflectantes: guía experta en soldadura láser de cobre y aluminio

Introducción a los desafíos de la soldadura de materiales reflectantes

En DATO & Leapion, entendemos que soldar materiales altamente reflectantes presenta desafíos únicos que requieren experiencia especializada y tecnología avanzada. A través de nuestra amplia experiencia en tecnología de soldadura láser, hemos desarrollado soluciones integrales para trabajar con materiales como cobre y aluminio. Estos materiales, si bien son esenciales en la fabricación moderna, plantean importantes desafíos debido a sus propiedades físicas y características térmicas.

Comprender las propiedades de los materiales y su impacto

La ciencia detrás de la soldadura de cobre

Las propiedades únicas del cobre lo convierten en uno de los materiales más difíciles de soldar de manera efectiva. Con una conductividad térmica aproximadamente seis veces mayor que la del acero y una reflectividad superficial de casi el 98% en la longitud de onda estándar de 1064 nm, el cobre exige enfoques de soldadura especializados. Nuestra investigación ha demostrado que una soldadura de cobre exitosa requiere un control preciso sobre múltiples parámetros simultáneamente.

La alta conductividad térmica del cobre hace que el calor se disipe rápidamente por todo el material, dificultando mantener la temperatura necesaria en el punto de soldadura. Esta característica a menudo requiere mayores aportes de energía y métodos de entrega de energía más precisos en comparación con los materiales tradicionales. Además, la alta reflectividad del cobre significa que la mayor parte de la energía del láser se refleja inicialmente en lugar de absorberse, lo que podría causar problemas de estabilidad y requerir sistemas ópticos especializados.

Complejidades de la soldadura de aluminio

El aluminio presenta su propio conjunto de desafíos únicos en las aplicaciones de soldadura láser. La presencia de una capa de óxido natural, si bien proporciona resistencia a la corrosión, afecta significativamente el proceso de soldadura. Esta capa de óxido tiene un punto de fusión aproximadamente tres veces mayor que el del aluminio base, lo que requiere técnicas específicas para lograr soldaduras consistentes y de alta calidad.

Además, la conductividad térmica del aluminio, aunque menor que la del cobre, sigue siendo significativamente mayor que la del acero. Esta propiedad crea desafíos para controlar el baño de soldadura y mantener una profundidad de penetración constante. Nuestra experiencia ha demostrado que una soldadura de aluminio exitosa requiere una atención cuidadosa a la preparación de la superficie y un control preciso de los parámetros de soldadura.

Soluciones de tecnología avanzada para materiales reflectantes

Integración de sistemas láser de fibra de alta potencia

Moderno soldadura por láser de fibra de materiales reflectantes depende en gran medida de la integración de tecnología avanzada. Nuestros últimos sistemas incorporan sofisticados mecanismos de control de potencia que pueden ajustarse en tiempo real a las condiciones cambiantes del material. Estos sistemas utilizan algoritmos de control de circuito cerrado que monitorean y ajustan múltiples parámetros simultáneamente:

El sistema de entrega de energía mantiene una estabilidad excepcional a través de mecanismos de retroalimentación avanzados. Esta estabilidad es crucial cuando se trabaja con materiales reflectantes, ya que las fluctuaciones de potencia pueden afectar significativamente la calidad de la soldadura. Nuestros sistemas monitorean y ajustan continuamente los niveles de potencia miles de veces por segundo, asegurando un suministro de energía constante durante todo el proceso de soldadura.

Hemos implementado una tecnología de conformación del haz que permite el ajuste dinámico del perfil del haz láser durante la soldadura. Esta capacidad nos permite optimizar la distribución de energía en función de requisitos de materiales específicos y geometrías de juntas. Por ejemplo, al soldar cobre, podemos utilizar inicialmente un perfil de haz más amplio para mejorar la absorción de energía y luego hacer la transición a un perfil más enfocado para una penetración más profunda.

Innovación en sistemas de entrega de haces especializados

Nuestros sistemas de emisión de haz representan la vanguardia de la tecnología de soldadura láser. Estos sistemas incorporan múltiples innovaciones diseñadas específicamente para el procesamiento de materiales reflectantes:

El sistema óptico multifoco permite un control preciso sobre la distribución de energía dentro de la zona de soldadura. Al manipular múltiples puntos focales simultáneamente, podemos lograr un mejor control sobre la dinámica del baño de soldadura y la distribución del calor. Esta tecnología ha demostrado ser particularmente efectiva al soldar materiales de diferentes espesores o en aplicaciones que requieren un control preciso del calor.

La tecnología de oscilación del haz proporciona control adicional sobre el proceso de soldadura. Al mover rápidamente el haz en patrones controlados, podemos gestionar eficazmente el aporte de calor y mejorar la calidad de la soldadura. Esta técnica ha demostrado un éxito particular en la reducción de la porosidad y la mejora de la consistencia de la soldadura en aplicaciones de cobre y aluminio.

Optimización de los parámetros del proceso para una máxima eficiencia

Configuración avanzada de potencia y velocidad

La relación entre la potencia del láser y la velocidad de soldadura es fundamental cuando se trabaja con materiales reflectantes. Nuestra investigación ha llevado al desarrollo de conjuntos de parámetros sofisticados que optimizan esta relación:

Los protocolos iniciales de aumento de potencia están cuidadosamente diseñados para establecer una formación adecuada de los ojos de cerradura y al mismo tiempo minimizar el riesgo de problemas relacionados con la reflexión. Esto implica un aumento de potencia controlado con precisión que tiene en cuenta las cambiantes características de absorción del material a medida que aumenta la temperatura. Hemos descubierto que un aumento de potencia adecuado puede reducir las salpicaduras hasta en un 80 % en comparación con los enfoques tradicionales.

La velocidad de soldadura debe equilibrarse cuidadosamente con la entrada de energía para mantener una profundidad de penetración y una calidad de soldadura constantes. Nuestros sistemas utilizan algoritmos de control de velocidad adaptativos que se ajustan en función de la retroalimentación en tiempo real de múltiples sensores. Esto garantiza una entrada de energía óptima independientemente de las variaciones en las propiedades del material o la geometría de la junta.

Sistemas de Control de Calidad y Monitoreo de Procesos

Soluciones integrales de monitoreo en tiempo real

En el exigente campo de la soldadura de materiales reflectantes, el control de calidad va mucho más allá de la inspección posterior al proceso. Nuestros sistemas de monitoreo avanzados integran múltiples tecnologías para garantizar una calidad de soldadura constante durante todo el proceso de producción:

Los sistemas de imágenes térmicas proporcionan un monitoreo continuo de la distribución de la temperatura del baño de soldadura. Utilizando cámaras infrarrojas de alta velocidad calibradas específicamente para materiales reflectantes, podemos detectar variaciones de temperatura tan pequeñas como 2°C. Este monitoreo preciso permite el ajuste inmediato de los parámetros de soldadura para mantener condiciones óptimas. El sistema analiza los gradientes térmicos y las velocidades de enfriamiento, proporcionando datos cruciales para mantener la integridad de la soldadura.

La tecnología de análisis espectral integrada en nuestros sistemas monitorea continuamente la columna de plasma durante la soldadura. Al analizar las firmas espectrales, podemos detectar variaciones en la composición del material e identificar posibles problemas de contaminación en tiempo real. Esta tecnología ha demostrado ser particularmente valiosa al soldar cobre, donde ligeras variaciones en la composición del material pueden afectar significativamente la calidad de la soldadura.

Integración innovadora de control de procesos

Nuestros sistemas de control de procesos utilizan inteligencia artificial y algoritmos de aprendizaje automático para mantener condiciones óptimas de soldadura:

El sistema de control adaptativo procesa datos de múltiples sensores simultáneamente, realizando hasta 1000 ajustes por segundo para mantener las condiciones ideales de soldadura. Esto incluye ajustes en tiempo real de los niveles de potencia, la posición del enfoque y las características del haz basados en la retroalimentación de sensores térmicos, analizadores espectrales y sistemas de monitoreo de haces.

Excelencia en preparación de superficies y manejo de materiales

Técnicas avanzadas de preparación de superficies

La preparación adecuada de la superficie es crucial para lograr soldaduras de alta calidad en materiales reflectantes. Nuestra investigación ha llevado al desarrollo de protocolos de preparación especializados:

Para aplicaciones de cobre, hemos desarrollado un proceso patentado de activación de superficie que mejora la absorción de energía láser sin comprometer las propiedades del material. Este proceso implica una modificación de la superficie cuidadosamente controlada que aumenta las tasas de absorción inicial hasta en un 300% mientras se mantiene la integridad del material.

La preparación del aluminio requiere un manejo cuidadoso de la capa de óxido. Nuestros sistemas automatizados de preparación de superficies utilizan procesos mecánicos y químicos controlados con precisión para lograr condiciones óptimas de la superficie. Esto incluye eliminar la capa de óxido existente y al mismo tiempo prevenir una rápida reoxidación a través de sistemas de ambiente controlado.

Sistemas de control ambiental

Mantener las condiciones ambientales adecuadas es esencial para obtener resultados de soldadura consistentes:

Nuestros avanzados sistemas de control atmosférico mantienen un control preciso sobre el entorno de soldadura, incluyendo:

Estabilidad de temperatura dentro de ±1°C para evitar la distorsión térmica.

Control de humedad para evitar la formación de óxido.

Filtración de partículas para mantener condiciones de soldadura limpias.

Sistemas de suministro de gas de protección optimizados para diferentes combinaciones de materiales

Aplicaciones y soluciones específicas de la industria

Aplicaciones de la industria automotriz

En el sector automovilístico en rápida evolución, nuestras soluciones de soldadura láser abordan desafíos específicos:

La fabricación de baterías de vehículos eléctricos requiere un control extremadamente preciso sobre la entrada de calor al soldar barras colectoras de cobre y conexiones de baterías. Nuestros sistemas logran una penetración consistente mientras mantienen las propiedades críticas del material. El monitoreo de temperatura garantiza que los componentes sensibles de la batería permanezcan dentro de temperaturas de funcionamiento seguras durante la soldadura.

Para componentes estructurales de aluminio, hemos desarrollado procesos especializados que mantienen la resistencia del material y al mismo tiempo logran altas velocidades de producción. Nuestras estrategias de soldadura de múltiples pasadas garantizan una fusión óptima y minimizan las zonas afectadas por el calor.

Precisión de fabricación electrónica

La fabricación de productos electrónicos modernos exige una precisión y un control excepcionales:

Las aplicaciones de microsoldadura para componentes electrónicos utilizan sistemas de control de haz ultraprecisos capaces de producir soldaduras tan pequeñas como 50 micrómetros. Nuestros sistemas de visión avanzados garantizan un posicionamiento preciso con tolerancias de ±5 micrómetros.

La protección de los componentes sensibles al calor se logra mediante sofisticados sistemas de gestión térmica. Las estrategias de enfriamiento especializadas y el control preciso de la energía previenen daños a los componentes circundantes y al mismo tiempo garantizan una fusión completa de las juntas.

Conclusión y mejores prácticas

Directrices de implementación para el éxito

Lograr soldaduras de alta calidad en materiales reflectantes como el cobre y el aluminio requiere un enfoque integral que combine tecnología avanzada, control preciso del proceso y manejo adecuado del material. Basados en la amplia experiencia e investigación de DATO & Leapion, recomendamos:

Implementar un enfoque sistemático para el desarrollo de procesos, comenzando con un análisis exhaustivo de materiales y optimización de parámetros. Nuestra investigación muestra que la selección adecuada de parámetros puede mejorar la calidad de la soldadura hasta en un 85% y reducir significativamente las tasas de defectos.

Manteniendo rigurosos protocolos de control de calidad durante todo el proceso de soldadura, desde la preparación del material hasta la inspección final. Este enfoque integral ha ayudado a nuestros clientes a lograr tasas de rendimiento consistentes en la primera pasada que superan el 95 % en aplicaciones exigentes.

Perspectivas futuras

El campo de la soldadura láser para materiales reflectantes continúa evolucionando rápidamente. En DATO & Leapion, seguimos comprometidos con el avance de la tecnología y los procesos a través de:

Inversión continua en investigación y desarrollo para mejorar las capacidades y la eficiencia de la soldadura.

Actualizaciones periódicas de nuestros sistemas para incorporar los últimos avances tecnológicos

Colaboración continua con socios de la industria para abordar los desafíos emergentes

Póngase en contacto con DATO y Leapion para obtener soluciones expertas

Con más de 15 años de experiencia en tecnología láser y un equipo dedicado de 120 investigadores, DATO y salto está listo para satisfacer sus necesidades de soldadura de materiales reflectantes. Nuestros procesos con certificación ISO9001 y el cumplimiento de las normas CE de la UE y FDA de EE. UU. garantizan soluciones de la más alta calidad para sus aplicaciones.

Para obtener más información sobre nuestras soluciones avanzadas de soldadura láser o para analizar sus requisitos específicos, comuníquese con nuestro equipo técnico. Brindamos soporte integral, desde la consulta inicial hasta la implementación y el mantenimiento continuo.

Visite nuestro sitio web o comuníquese con nuestro equipo de soporte técnico para obtener más información sobre cómo nuestras soluciones avanzadas de soldadura láser pueden beneficiar sus procesos de fabricación.

Blogs relacionados

-

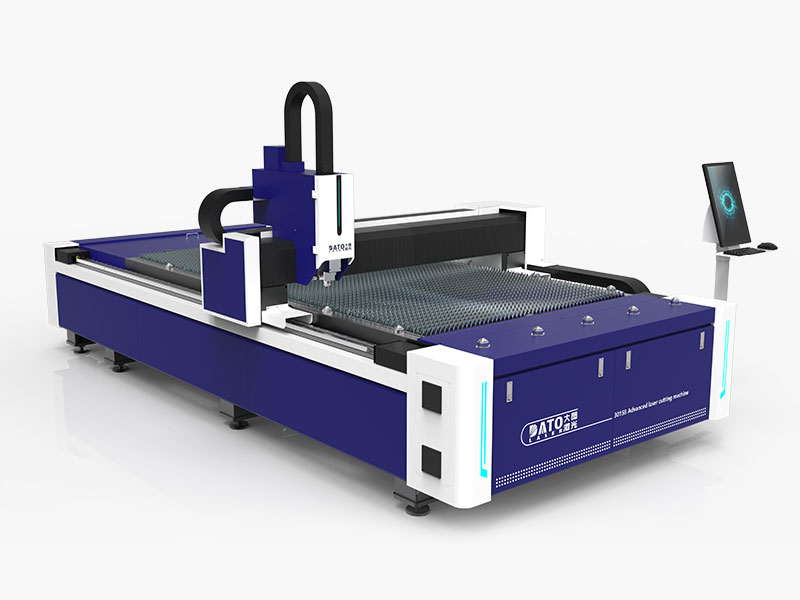

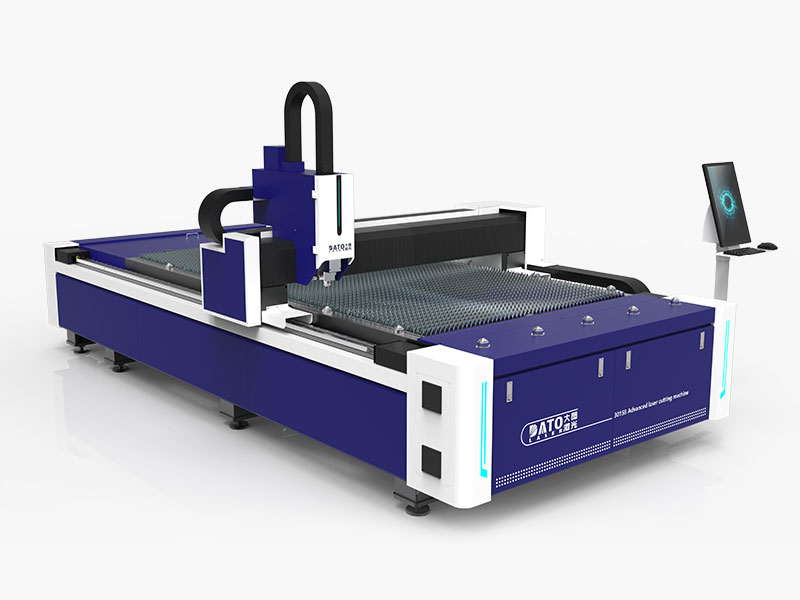

En el ámbito de las tecnologías de corte industrial, las máquinas de corte láser de fibra y las máquinas de corte de plasma destacan su precisión, eficiencia y versatilidad. Como líderes de la industria en maquinaria láser, Dato y Leapion proporcionan soluciones de vanguardia adaptadas a diversas necesidades de fabricación. EsteBlog

En el ámbito de las tecnologías de corte industrial, las máquinas de corte láser de fibra y las máquinas de corte de plasma destacan su precisión, eficiencia y versatilidad. Como líderes de la industria en maquinaria láser, Dato y Leapion proporcionan soluciones de vanguardia adaptadas a diversas necesidades de fabricación. EsteBlog -

En el panorama competitivo de la fabricación moderna, la eficiencia es primordial. Las empresas buscan constantemente formas de optimizar sus procesos de producción, reducir los tiempos de entrega y aumentar la producción sin comprometer la calidad. La soldadura con láser se ha convertido en una tecnología que cambia el juego a este respecto, deBlog

En el panorama competitivo de la fabricación moderna, la eficiencia es primordial. Las empresas buscan constantemente formas de optimizar sus procesos de producción, reducir los tiempos de entrega y aumentar la producción sin comprometer la calidad. La soldadura con láser se ha convertido en una tecnología que cambia el juego a este respecto, deBlog -

Comprar una máquina de soldadura por láser es una inversión significativa para cualquier negocio, ya sea en fabricación, automotriz, aeroespacial o electrónica. A medida que se prepara para integrar esta tecnología avanzada en sus operaciones, surge una pregunta común: ¿qué tan rápido puede comenzar a usar un machi de soldadura por láser?Blog

Comprar una máquina de soldadura por láser es una inversión significativa para cualquier negocio, ya sea en fabricación, automotriz, aeroespacial o electrónica. A medida que se prepara para integrar esta tecnología avanzada en sus operaciones, surge una pregunta común: ¿qué tan rápido puede comenzar a usar un machi de soldadura por láser?Blog -

En el panorama en constante evolución de la fabricación industrial, la demanda de versatilidad y eficiencia ha llevado a avances significativos en la tecnología láser. Uno de los desarrollos más emocionantes en los últimos años es la aparición de máquinas de soldadura láser portátiles. Estas herramientas innovadoras son DesigneBlog

En el panorama en constante evolución de la fabricación industrial, la demanda de versatilidad y eficiencia ha llevado a avances significativos en la tecnología láser. Uno de los desarrollos más emocionantes en los últimos años es la aparición de máquinas de soldadura láser portátiles. Estas herramientas innovadoras son DesigneBlog