Minimizar la porosidad en soldaduras láser: un enfoque en las aleaciones de aluminio

La soldadura láser ofrece numerosas ventajas en la fabricación, incluida la precisión, la velocidad y las zonas mínimas afectadas por el calor. Sin embargo, un desafío común, particularmente al soldar aleaciones de aluminio, es la formación de porosidad dentro de la soldadura. La porosidad, que se refiere a la presencia de huecos o bolsas de gas dentro del metal de soldadura, puede comprometer significativamente la integridad estructural y las propiedades mecánicas de la unión. En Dato y Salto, nos dedicamos a comprender y abordar estos desafíos, brindando a nuestros clientes soluciones avanzadas de soldadura láser que minimizan la porosidad y garantizan soldaduras de alta calidad. Este artículo profundiza en las causas de la porosidad en las soldaduras láser, especialmente en aleaciones de aluminio, y explora las estrategias de optimización que pueden emplearse para mitigar este problema.

Comprensión de la formación de porosidad en la soldadura láser

La porosidad en las soldaduras láser surge del atrapamiento de gases dentro del baño de soldadura fundido a medida que se solidifica. Varios factores pueden contribuir a este fenómeno, y comprenderlos es crucial para desarrollar estrategias de mitigación efectivas.

Factores clave que contribuyen a la porosidad

Atrapamiento de gas: La causa principal de la porosidad es el atrapamiento de gases dentro del metal fundido. Estos gases pueden originarse de diversas fuentes, entre ellas:

Gas de protección: Un flujo inadecuado de gas de protección o la contaminación pueden provocar que el gas quede atrapado. Un blindaje inadecuado puede permitir que los gases atmosféricos reaccionen con el metal fundido, formando poros.

Contaminación del material: Los contaminantes de la superficie, como humedad, aceite u óxidos, pueden descomponerse durante la soldadura y liberar gases en el baño de soldadura.

Gases disueltos: las aleaciones de aluminio a menudo contienen gases disueltos, como hidrógeno, que pueden liberarse durante los rápidos ciclos de calentamiento y enfriamiento de la soldadura láser.

Inestabilidad del ojo de cerradura: en la soldadura láser de penetración profunda, la intensa energía del rayo láser forma un ojo de cerradura. La inestabilidad en este ojo de cerradura puede provocar atrapamiento de gas y porosidad. El ojo de cerradura puede colapsar prematuramente, atrapando gas y creando huecos dentro de la soldadura.

Solidificación rápida: Las rápidas velocidades de enfriamiento asociadas con la soldadura láser pueden evitar que los gases escapen del charco fundido antes de la solidificación. Esto es particularmente cierto en el caso de las aleaciones de aluminio, que tienen una alta conductividad térmica y se solidifican rápidamente.

Dinámica del baño de soldadura: el flujo de fluido dentro del baño de soldadura fundido también puede contribuir a la formación de porosidad. El flujo turbulento puede atrapar gases e impedir que escapen de la soldadura.

Parámetros del láser: Los parámetros del láser inadecuados, como una potencia del láser excesiva o una velocidad de soldadura, pueden exacerbar la formación de porosidad. Estos parámetros pueden influir en la estabilidad del ojo de cerradura, el aporte de calor y la dinámica del baño de soldadura.

Propiedades del material: Las propiedades inherentes del material que se está soldando, como su composición química, conductividad térmica y punto de fusión, también pueden afectar la susceptibilidad a la formación de porosidad. Las aleaciones de aluminio, con su alta conductividad térmica y afinidad por la absorción de hidrógeno, son particularmente propensas a la porosidad.

Desafíos específicos con las aleaciones de aluminio

Las aleaciones de aluminio presentan desafíos únicos cuando se trata de soldadura láser y formación de porosidad. Su alta conductividad térmica, alta reflectividad a las longitudes de onda láser comunes y su fuerte afinidad por la absorción de hidrógeno los hacen más susceptibles a la porosidad que otros metales.

Por qué las aleaciones de aluminio son propensas a la porosidad

Alta conductividad térmica: La alta conductividad térmica de las aleaciones de aluminio conduce a una rápida disipación del calor, lo que dificulta el mantenimiento de una piscina fundida estable y permite que los gases queden atrapados. Las rápidas velocidades de enfriamiento también dificultan el escape de gases antes de la solidificación.

Alta reflectividad: las aleaciones de aluminio son altamente reflectantes para las longitudes de onda láser utilizadas comúnmente, lo que dificulta acoplar eficientemente la energía láser al material. Esto puede provocar la formación de agujeros de cerradura inestables y un aumento de la porosidad.

Absorción de hidrógeno: las aleaciones de aluminio tienen una fuerte afinidad por la absorción de hidrógeno, particularmente en estado fundido. Se puede liberar hidrógeno durante la soldadura, formando poros dentro de la soldadura.

Formación de óxido: el aluminio forma fácilmente una capa de óxido en su superficie, que puede atrapar la humedad y otros contaminantes. Estos contaminantes pueden descomponerse durante la soldadura, liberando gases que contribuyen a la porosidad.

Bajo punto de ebullición de los elementos de aleación: algunos elementos de aleación en las aleaciones de aluminio tienen puntos de ebullición bajos y pueden vaporizarse durante la soldadura, lo que provoca atrapamiento de gas y porosidad.

Optimización de la soldadura láser para reducir la porosidad en aleaciones de aluminio

Para minimizar la porosidad en las soldaduras láser, especialmente en aleaciones de aluminio, es fundamental controlar cuidadosamente el proceso de soldadura y optimizar varios parámetros. En Dato y Leapion, estamos comprometidos a brindar a nuestros clientes el conocimiento y la tecnología para lograr soldaduras de alta calidad y libres de porosidad.

Estrategias para la reducción de la porosidad

Optimización del gas de protección: la selección adecuada del gas de protección y el caudal son fundamentales para prevenir la contaminación atmosférica y reducir la porosidad. Para soldar aleaciones de aluminio se utilizan habitualmente argón, helio o mezclas de estos gases. El flujo de gas debe ser suficiente para proteger el baño de soldadura, pero no tan alto como para crear turbulencias.

Preparación de la superficie: Limpiar a fondo la superficie del material antes de soldar es esencial para eliminar los contaminantes que pueden contribuir a la porosidad. Esto incluye eliminar óxidos, humedad, aceite y otras sustancias extrañas.

Optimización de los parámetros del láser: el control preciso de los parámetros del láser, como la potencia del láser, la velocidad de soldadura y el tamaño del punto focal, es crucial para minimizar la porosidad. Estos parámetros deben optimizarse según el material específico y la aplicación de soldadura.

Potencia del láser: utilizar la potencia del láser óptima es esencial para lograr una penetración suficiente sin causar una entrada de calor excesiva o inestabilidad en el ojo de la cerradura.

Velocidad de soldadura: Ajustar la velocidad de soldadura puede influir en la entrada de calor y la dinámica del baño de soldadura, afectando la formación de porosidad.

Tamaño del punto focal: El tamaño del punto focal se puede ajustar para controlar la densidad de energía y la formación de ojos de cerradura.

Conformación del haz: Se pueden utilizar técnicas avanzadas de conformación del haz para optimizar la distribución de energía y mejorar la estabilidad del baño de soldadura. Esto puede incluir el uso de una viga en forma de rosquilla o un sistema de doble viga para reducir la porosidad.

Conformación por pulsos: el uso de soldadura láser pulsada puede ayudar a controlar la entrada de calor y reducir el riesgo de porosidad. Los láseres pulsados permiten un mejor control sobre la dinámica del baño de soldadura y reducen el tiempo que tardan los gases en quedar atrapados.

Precalentamiento: Precalentar el material antes de soldar puede reducir el gradiente de temperatura y minimizar el riesgo de porosidad. Esto es especialmente beneficioso para las aleaciones de aluminio, que tienen una alta conductividad térmica.

Adición de material de relleno: Agregar material de relleno durante la soldadura láser puede mejorar las propiedades mecánicas de la soldadura y reducir la porosidad. El material de relleno puede actuar como desoxidante y ayudar a eliminar los gases del baño de soldadura.

Soldadura al vacío: La soldadura en un ambiente de vacío puede reducir significativamente la porosidad al eliminar los gases atmosféricos. Esta técnica es particularmente útil para aplicaciones de alta precisión.

Monitoreo y control en tiempo real: la implementación de sistemas de monitoreo y retroalimentación en tiempo real puede ayudar a detectar y corregir desviaciones en el proceso de soldadura, asegurando una calidad de soldadura constante y minimizando la porosidad. Esto incluye monitorear parámetros como la potencia del láser, la velocidad de soldadura y la temperatura del baño de soldadura.

Diseño de juntas optimizado: diseñar la junta con geometrías específicas puede mejorar la resistencia de la soldadura y reducir el riesgo de porosidad. Esto incluye el uso de biseles, ranuras u otras preparaciones de juntas para facilitar una penetración más profunda y una mejor fusión.

Eliminación de hidrógeno: la implementación de procesos para eliminar el hidrógeno de la aleación de aluminio antes de soldar puede reducir significativamente el riesgo de porosidad. Esto se puede lograr mediante desgasificación al vacío u otros tratamientos especializados.

Soluciones de soldadura láser de Dato y Leapion para la reducción de la porosidad

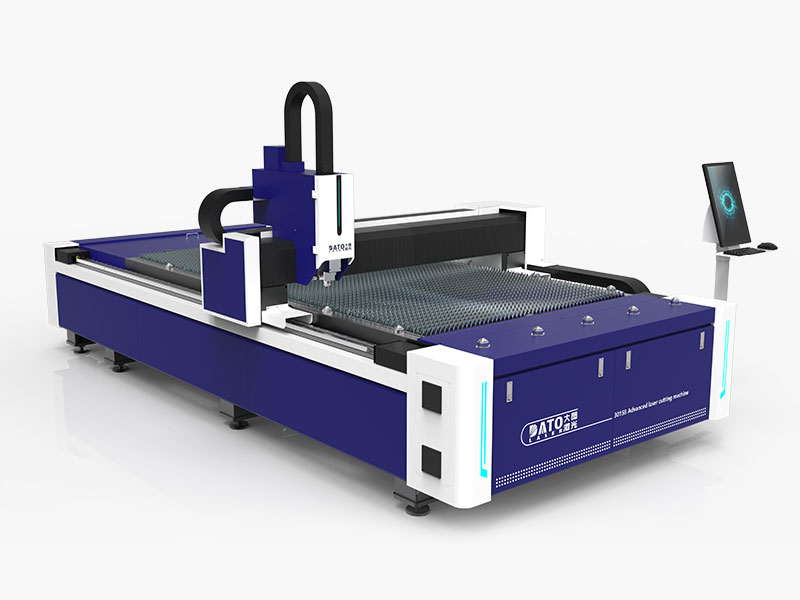

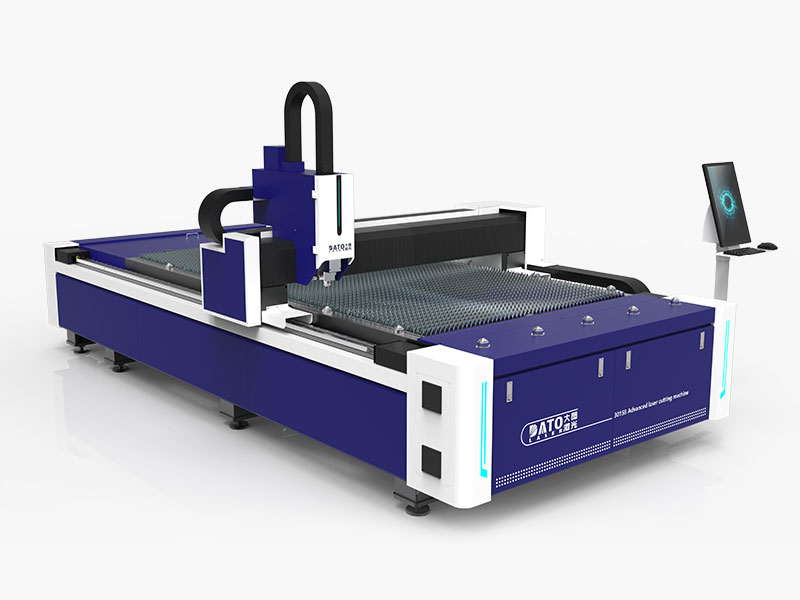

En Dato y Leapion, estamos comprometidos a brindar a nuestros clientes soluciones avanzadas de soldadura láser que minimicen la porosidad y garanticen soldaduras de alta calidad. Nuestras máquinas de soldadura láser están diseñadas con características y capacidades avanzadas para abordar los desafíos específicos de la soldadura de aleaciones de aluminio.

Características de la máquina de soldadura láser de Dato y Leapion

Fuentes láser avanzadas: nuestras máquinas de soldadura láser están equipadas con fuentes láser de alta calidad que brindan un control preciso sobre los parámetros del láser, lo que permite condiciones óptimas de soldadura para aleaciones de aluminio.

Conformación precisa del haz: Nuestras máquinas ofrecen capacidades avanzadas de conformación del haz, lo que permite una distribución optimizada de la energía y una estabilidad mejorada del baño de soldadura.

Monitoreo en tiempo real: Nuestras máquinas cuentan con sistemas de monitoreo en tiempo real que rastrean los parámetros clave de soldadura, lo que garantiza una calidad de soldadura constante y minimiza la porosidad.

Soluciones personalizables: Ofrecemos soluciones de soldadura láser personalizables adaptadas a las necesidades específicas de nuestros clientes, incluida la selección de parámetros láser óptimos, gases protectores y controles de proceso.

Soporte experto: Nuestro equipo de ingenieros y técnicos experimentados brinda soporte experto a nuestros clientes, desde la consulta inicial hasta la instalación y la capacitación. Estamos comprometidos a garantizar que nuestros clientes obtengan los mejores resultados posibles con nuestras máquinas de soldadura láser.

Conclusión: lograr soldaduras láser sin porosidad en aleaciones de aluminio

Si bien la porosidad sigue siendo un desafío importante en la soldadura láser, particularmente con aleaciones de aluminio, se puede minimizar de manera efectiva mediante una cuidadosa optimización del proceso y el uso de tecnologías avanzadas de soldadura láser. En Dato y Leapion, nos dedicamos a brindarles a nuestros clientes el conocimiento y las herramientas que necesitan para lograr soldaduras de alta calidad y libres de porosidad. Al comprender las causas subyacentes de la porosidad e implementar las estrategias de mitigación adecuadas, los fabricantes pueden desbloquear todo el potencial de la soldadura láser para una amplia gama de aplicaciones. Nuestro compromiso con la innovación y la satisfacción del cliente garantiza que nuestros máquinas de soldadura láser Estamos a la vanguardia de la tecnología, lo que permite a nuestros clientes lograr resultados superiores.

Blogs relacionados

-

En el ámbito de las tecnologías de corte industrial, las máquinas de corte láser de fibra y las máquinas de corte de plasma destacan su precisión, eficiencia y versatilidad. Como líderes de la industria en maquinaria láser, Dato y Leapion proporcionan soluciones de vanguardia adaptadas a diversas necesidades de fabricación. EsteBlog

En el ámbito de las tecnologías de corte industrial, las máquinas de corte láser de fibra y las máquinas de corte de plasma destacan su precisión, eficiencia y versatilidad. Como líderes de la industria en maquinaria láser, Dato y Leapion proporcionan soluciones de vanguardia adaptadas a diversas necesidades de fabricación. EsteBlog -

En el panorama competitivo de la fabricación moderna, la eficiencia es primordial. Las empresas buscan constantemente formas de optimizar sus procesos de producción, reducir los tiempos de entrega y aumentar la producción sin comprometer la calidad. La soldadura con láser se ha convertido en una tecnología que cambia el juego a este respecto, deBlog

En el panorama competitivo de la fabricación moderna, la eficiencia es primordial. Las empresas buscan constantemente formas de optimizar sus procesos de producción, reducir los tiempos de entrega y aumentar la producción sin comprometer la calidad. La soldadura con láser se ha convertido en una tecnología que cambia el juego a este respecto, deBlog -

Comprar una máquina de soldadura por láser es una inversión significativa para cualquier negocio, ya sea en fabricación, automotriz, aeroespacial o electrónica. A medida que se prepara para integrar esta tecnología avanzada en sus operaciones, surge una pregunta común: ¿qué tan rápido puede comenzar a usar un machi de soldadura por láser?Blog

Comprar una máquina de soldadura por láser es una inversión significativa para cualquier negocio, ya sea en fabricación, automotriz, aeroespacial o electrónica. A medida que se prepara para integrar esta tecnología avanzada en sus operaciones, surge una pregunta común: ¿qué tan rápido puede comenzar a usar un machi de soldadura por láser?Blog -

En el panorama en constante evolución de la fabricación industrial, la demanda de versatilidad y eficiencia ha llevado a avances significativos en la tecnología láser. Uno de los desarrollos más emocionantes en los últimos años es la aparición de máquinas de soldadura láser portátiles. Estas herramientas innovadoras son DesigneBlog

En el panorama en constante evolución de la fabricación industrial, la demanda de versatilidad y eficiencia ha llevado a avances significativos en la tecnología láser. Uno de los desarrollos más emocionantes en los últimos años es la aparición de máquinas de soldadura láser portátiles. Estas herramientas innovadoras son DesigneBlog